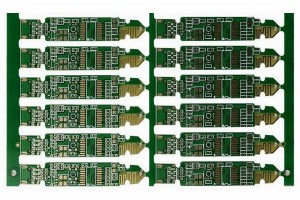

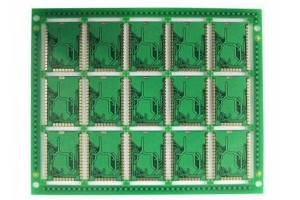

生産効率を向上させ、生産コストを削減するためにPCB アセンブリプロセスでは、裸の回路基板は通常、生産用のパネルで作成されます。これにより、PCBA 処理プラントがチップ溶接を実行しやすくなります。以下は、回路基板の一般的なパネル化方法と原理について説明します。

PCB パネル化の原則:

1. PCB パネル ボード幅 ≤ 300mm (Fuji line) のサイズ;自動ディスペンスが必要な場合、PCB のサイズは ≤ 125mm(W) × 180mm(L) である必要があります。

2. PCB の形状は可能な限り正方形に近づける必要があり、スプライス ボードは各パネルで (2*2、3 *3、4* 4) を推奨します。

3. 回路基板の外枠 (クランプ エッジ) は閉ループ設計を採用し、固定具に固定した後に PCB パネルが変形しないようにします。

4. 小型 PCB 基板の中心距離は 75mm~145mm に制御されます。

5. スプライシング ボードの外枠と内部の小さなボードの間の接続点の近くに大きなデバイスまたは突出したデバイスがあってはならず、コンポーネントと PCB ボードの端との間に 0.5mm を超えるスペースがなければなりません。切削工具の正常な動作を確認してください。

6. PCB の外枠の四隅には、4 つの位置決め穴が開いており、穴の直径は (4mm ± 0.01mm) です。ローダーおよびアンローダーのプロセス中に穴が壊れないように、穴の強度は中程度でなければなりません。穴径と位置精度が高く、穴が滑らかであること。

7. PCB の各小さな基板には、少なくとも 3 つの位置決め穴 (3 ≤ 穴の直径 ≤ 6mm) が必要であり、端の位置決め穴の 1mm 以内に配線または SMT を配置することはできません。

8. 位置決め基準点を設定する場合、通常、位置決め点の周囲に位置決め点より 1.5mm 大きい無抵抗溶接領域が確保されます。

9. 大型コンポーネントには、マイク、バッテリー インターフェイス、マイクロスイッチ、ヘッドセット インターフェイス、モーターなどの位置決めポストまたは位置決め穴を設ける必要があります。

1、Vカット

V-CUT とは、複数の基板または同じ基板を組み合わせてスプライスし、PCB 処理後に V-CUT マシンで V 溝を基板間で切断できることを意味し、使用中に破損する可能性があります。現在ではより一般的な方法です。

2.パンチ溝

パンチングとは、必要に応じてフライス盤でプレート間またはプレートの内側を空にすることを指し、掘り出すことに相当します。

3.スタンプホール

これは、小さな穴を使用して PCB ボードをリンクすることを意味し、スタンプの鋸歯状のように見えるため、スタンプ穴リンクと呼ばれます。スタンプ穴リンクは、ボードの周りに高度な制御バリが必要です。これは、V ラインを置き換えるために使用できるスタンプ穴がわずかであることです。

詳細については、www.PCBfuture.com をクリックしてください。

投稿時間: Jan-13-2022