PCB にビアを差し込む必要があるのはなぜですか?

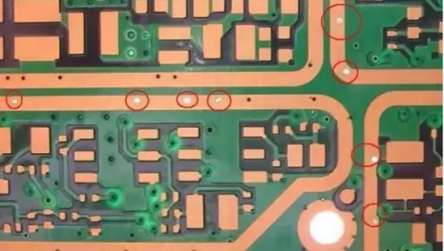

顧客の要求を満たすためには、回路基板のビア ホールを塞ぐ必要があります。多くの練習の後、従来のアルミニウムプラグホールプロセスが変更され、白いネットを使用して回路基板表面の抵抗溶接とプラグホールが完成し、生産が安定し、品質が信頼できるようになりました。

ビアホールは、回路の相互接続において重要な役割を果たします。電子産業の発展に伴い、PCB の発展も促進し、より高い要件を提唱しています。PCB の製造と組み立てテクノロジー。ビア ホール プラグ技術が登場し、次の要件を満たす必要があります。

(1)ビアホールの銅は十分であり、はんだマスクは差し込むかどうかに関係なく;

(2)ビアホールにはスズと鉛が必要であり、特定の厚さの要件(4ミクロン)が必要です。穴にはんだレジストインクがなく、スズビーズが穴に隠れます。

(3)ビアホールにはんだ抵抗インクプラグホールが必要です。これは透明ではなく、スズリング、スズビーズ、フラットがあってはなりません。

「軽い、薄い、短い、小さい」方向への電子製品の開発に伴い、PCB も高密度化と高難度化へと発展しています。そのため、多数の SMT および BGA PCB が登場しており、顧客は、主に 5 つの機能を持つコンポーネントを取り付ける際に穴を差し込む必要があります。

「軽い、薄い、短い、小さい」方向への電子製品の開発に伴い、PCB も高密度化と高難度化へと発展しています。そのため、多数の SMT および BGA PCB が登場しており、顧客は、主に 5 つの機能を持つコンポーネントを取り付ける際に穴を差し込む必要があります。

(1) PCBオーバーウェーブはんだ付け時、特にBGAパッドにスルーホールを配置する場合、スズが素子表面を貫通してショートするのを防ぐため、BGAはんだ付けを容易にするために、まずプラグホールを形成し、次に金メッキを行う必要があります。 .

(2) ビアホールにフラックスが残留しないようにする。

(3) 電子工場での表面実装とコンポーネントの組み立ての後、PCB は真空を吸収して試験機に負圧を形成する必要があります。

(4)表面のはんだが穴に流れ込み、誤はんだを引き起こし、マウントに影響を与えるのを防ぎます。

(5) ウェーブはんだ付け中にはんだビードが飛び出し、ショートするのを防ぎます。

ビアホール用プラグホール技術の実現

為にSMT PCB アセンブリボード、特に BGA と IC の実装では、ビア ホール プラグは平らで、凸面と凹面はプラスまたはマイナス 1 ミルでなければならず、ビア ホールの端に赤いスズがあってはなりません。顧客の要求を満たすために、スルーホールプラグホールプロセスは、多種多様で長いプロセスフロー、困難なプロセス制御として説明できます。熱風レベリング中の油滴やグリーンオイルはんだ耐性試験、後の油爆発などの問題がよくあります。硬化。生産の実際の条件に従って、PCB のさまざまなプラグ ホール プロセスを要約し、プロセスと長所と短所を比較して詳しく説明します。

注:熱風レベリングの動作原理は、熱風を使用してプリント回路基板の表面と穴の余分なはんだを除去することです。残りのはんだはパッド上で均一に覆われ、はんだラインと表面のパッケージングポイントがブロックされません。プリント基板の表面処理方法の一つです。

1.熱風レベリング後のプラグホール工程:板面抵抗溶接→HAL→プラグホール→硬化。生産にはノンプラギング製法を採用。熱風レベリングの後、アルミスクリーンまたはインクブロッキングスクリーンを使用して、顧客が必要とするすべての要塞のスルーホールプラグを完成させます。プラグホールインキは感光性インキでも熱硬化性インキでも構いませんが、ウェットフィルムの色を確保する場合は、プラグホールインキは基板と同じインキを使用するのが最適です。このプロセスにより、熱風レベリング後にスルーホールからオイルが落ちないようにすることができますが、プラグホールインクがプレート表面を汚染して不均一になりやすくなります。お客様が実装時(特にBGA)に誤はんだを起こしやすい。そのため、多くのお客様はこの方法を受け入れません。

2.熱風レベリング前のプラグホールプロセス:2.1アルミニウムシートでプラグホールを形成し、固化させ、プレートを研磨してから、グラフィックを転写します。このプロセスでは、CNC ドリル マシンを使用して、穴を塞ぐ必要があるアルミニウム シートを穴あけし、スクリーン プレートを作成し、穴を差し込み、貫通穴の穴が完全であることを確認し、穴のインクを差し込み、熱硬化性インクも使用できます。硬度が高く、樹脂の収縮変化が少なく、穴壁との密着性が良いのが特徴です。技術プロセスは次のとおりです。前処理→プラグ穴→研磨プレート→パターン転写→エッチング→プレート表面抵抗溶接。この方法により、スルーホールプラグホールが滑らかになり、熱風レベリングにより、油の爆発や穴の端での油の落下などの品質上の問題が発生しなくなります。ただし、このプロセスでは、穴の壁の銅の厚さを顧客の基準に合わせるために、銅の厚さを 1 回だけ厚くする必要があります。したがって、銅表面の樹脂が完全に除去され、銅表面がきれいで汚染されていないことを保証するために、プレート全体の銅メッキとプレートグラインダーの性能に対する高い要件があります。多くの PCB 工場では、1 回限りの厚化銅プロセスがなく、装置の性能が要件を満たすことができないため、このプロセスが PCB 工場で使用されることはめったにありません。

(ブランクシルクスクリーン) (ストールポイントフィルムネット)

We are helpful, attentive and supportive with a proactive approach to help you win in competitive markets. For more information, please email to service@pcbfuture.com.

投稿時間: Jul-01-2021