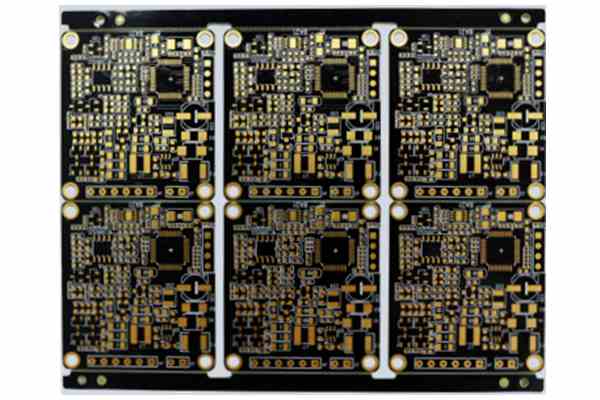

の制作過程でPCBアセンブリ回路基板、溶接欠陥や外観不良が発生することは避けられません。これらの要因は、回路基板にわずかな危険をもたらします。今日、この記事では、一般的な溶接欠陥、外観特性、危険性、PCBA の原因について詳しく紹介します。見てみましょう 見てみましょう!

仮はんだ付け

外観の特徴:はんだと部品のリードまたは銅箔の間には明らかな黒い境界があり、はんだは境界に向かって沈んでいます。

危険:正常に動作できません。

原因分析:

1.コンポーネントのリードは、洗浄、スズメッキ、または酸化されていません。

2.プリント基板の洗浄が不十分で、フラックスの吹き付けの品質が悪い。

はんだ溜まり

外観の特徴:はんだ接合部の構造が緩く、白くくすんでいます。

原因分析:

1.はんだの品質が悪い。

2.はんだ付け温度が足りない。

3.はんだが固まらない場合は、部品のリードが緩んでいます。

はんだが多すぎる

外観の特徴:はんだ面は凸面です。

危険:はんだが無駄になり、不良が発生する可能性があります。

原因分析:はんだの排出が遅すぎる。

はんだが少なすぎる

外観の特徴:溶接領域はパッドの 80% 未満であり、はんだは滑らかな移行面を形成しません。

危険:機械的強度が不十分です。

原因分析:

1.はんだの流れが悪い、またははんだの排出が早すぎる。

2.フラックス不足。

3.溶接時間が短すぎる。

ロジン溶接

外観の特徴:溶接部にロジンスラグがあります。

危険:強度不足、導通不良、ON/OFFの可能性があります。

原因分析:

1.溶接機が多すぎる、または故障している。

2.溶接時間が不十分で加熱が不十分。

3.表面の酸化膜が除去されていない。

オーバーヒート

外観の特徴:白いはんだ接合部、金属光沢なし、粗い表面。

危険:パッドが剥がれやすく、強度が落ちます。

原因分析:

はんだごてのパワーが強すぎて、加熱時間が長すぎます。

冷間圧接

外観の特徴:表面はおからのような粒子で、ひび割れがある場合がございます。

危険:強度が低く、導電率が低い。

原因分析:はんだが固まる前にガタがあります。

浸透不良

外観の特徴:はんだと溶接物との間の界面が大きすぎて滑らかではありません。

危険:低強度、接続なし、または断続的な接続。

原因分析:

1.溶接部が汚れている。

2.フラックスが不十分または品質が悪い。

3.溶接部が十分に加熱されていない。

非対称

外観の特徴:ハンダがパッドに流れない。

危険:力不足。

原因分析:

1.はんだ流動性が悪い。

2.フラックスが不十分または品質が悪い。

3.加熱が不十分。

ゆるい

外観の特徴:ワイヤまたはコンポーネント リードを移動できます。

危険:導通が悪いか、またはありません。

原因分析:

1.はんだが固まる前にリードが移動し、ボイドが発生する。

2. リードが十分に準備されていない (不十分または濡れていない)。

研ぎ

外観の特徴:チップの外観。

危険:外観不良、ブリッジ現象を起こしやすい。

原因分析:

1.フラックスが少なすぎ、加熱時間が長すぎる。

2.はんだごての後退角度が悪い。

ブリッジング

外観の特徴:隣接する配線が接続されています。

危険:電気的短絡。

原因分析:

1.はんだが多すぎる。

2.はんだごての後退角度が悪い。

ピンホール

外観の特徴:目視検査または低倍率で見える穴があります。

危険:強度不足、はんだ接合部が腐食しやすい。

原因分析:リードとパッド穴の間のギャップが大きすぎます。

バブル

外観の特徴:リードの根元には火を噴くはんだバンプがあり、内部に空洞があります。

危険:一時的に導通しますが、長時間導通不良を起こしやすいです。

原因分析:

1.リードとパッド穴の隙間が大きい。

2.リードの濡れが悪い。

3.両面基板スルーホールの溶接時間が長く、穴内の空気が膨張します。

警官ホイルごとに持ち上げられます

外観の特徴:プリント基板から銅箔を剥がします。

危険:プリント基板が破損しています。

原因分析:溶接時間が長すぎ、温度が高すぎる。

皮

外観の特徴:はんだ接合部が銅箔から剥がれます(銅箔とプリント基板ではありません)。

危険:開回路。

原因分析:パッドの金属メッキが悪い。

原因を分析した後、PCB アセンブリのはんだ付け欠陥、私たちはあなたに最高の組み合わせを提供することに自信を持っていますターンキー PCB アセンブリ サービス小バッチ ボリューム PCB アセンブリ オーダーおよび中バッチ ボリューム PCB アセンブリ オーダーの品質、価格、および納期。

理想的な PCB アセンブリ メーカーをお探しの場合は、BOM ファイルと PCB ファイルを sales@pcbfuture.com.すべてのファイルは機密性が高くなります。48時間以内にリードタイムのある正確な見積もりをお送りします。

投稿時間: 2022 年 10 月 9 日